Sustitución del sistema de Freno/Clutch en máquina bolsera.

A continuación conoceremos los problemas que tenia esta máquina y como los sulucionamos. Máquina bolsera marca RO-AN, modelo POLYSTAR 4000.

Las máquinas bolseras de la marca Roan han sido una referencia en la industria del plástico por su confiabilidad y eficiencia en la fabricación de bolsas de diferentes tipos y tamaños. Desde sus inicios, Roan ha desarrollado equipos robustos y versátiles, diseñados para la conversión de materiales plásticos en empaques utilizados en diversos sectores

El modelo ROAN Polystar 4000, en particular, es una máquina de alto rendimiento especializada en la fabricación de bolsas tipo camiseta y de fondo sellado, con capacidades avanzadas para procesar polietileno. Sin embargo, como cualquier equipo industrial, con el tiempo puede presentar desgastes en sus sistemas mecánicos, lo que afecta su rendimiento y productividad.

En AQUA PROJECTS, nos especializamos en la modernización y optimización de maquinaria industrial, y en esta ocasión llevamos a cabo la actualización de una máquina ROAN POLYSTAR 4000 mediante la sustitución de su sistema de freno/clutch por un sistema servo.

Para iniciar con la modernización de la máquina bolseadora, procedimos a una inspección antes de intervenir, realizamos una inspección visual y mecánica para evaluar el estado de los componentes y documentar su configuración inicial.

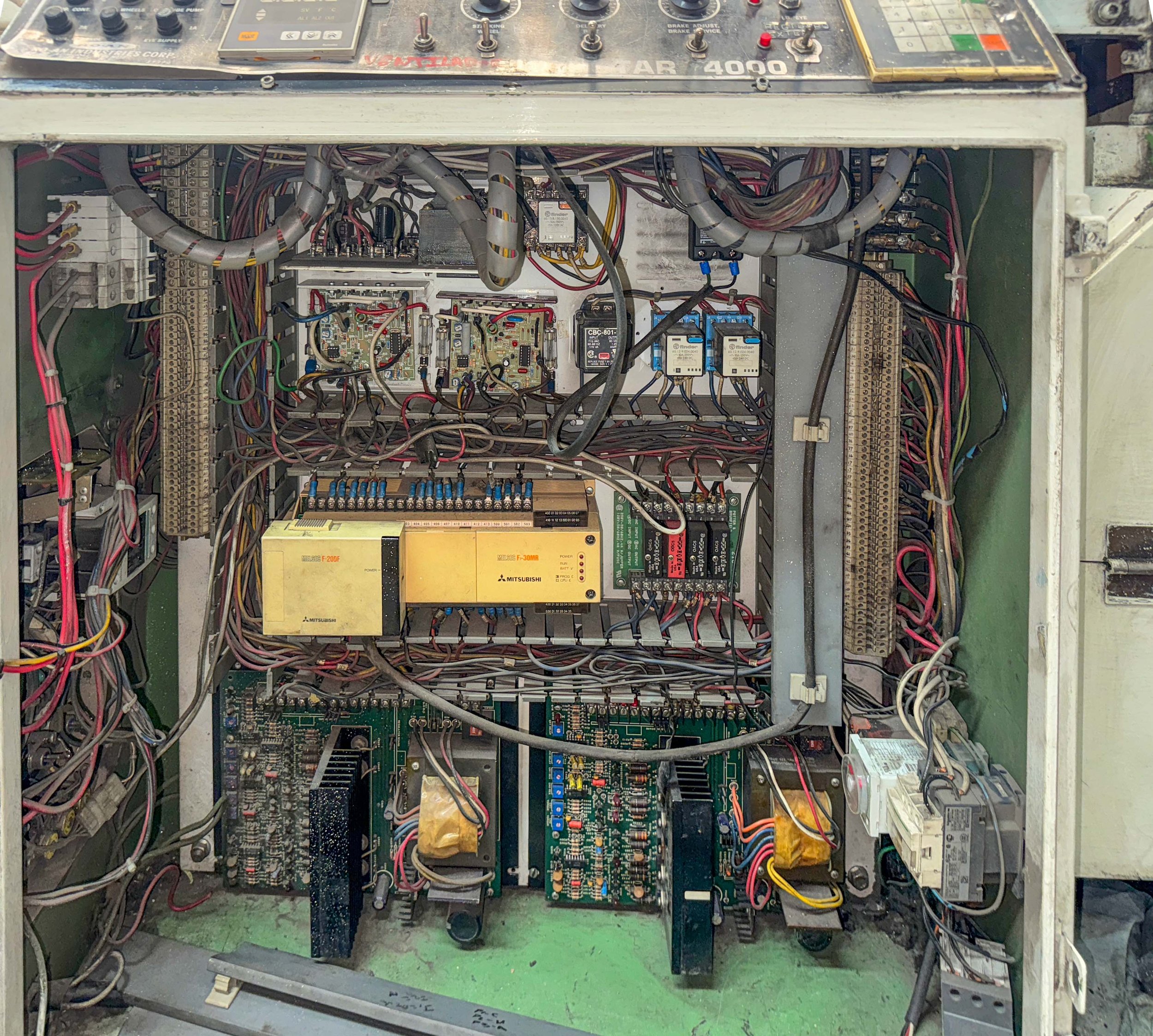

En primer lugar, procedimos al desmontaje del sistema antiguo, retirando la pantalla HMI, el PLC, las tarjetas electrónicas de control y los relevadores que originalmente gestionaban la operación del freno-clotch.

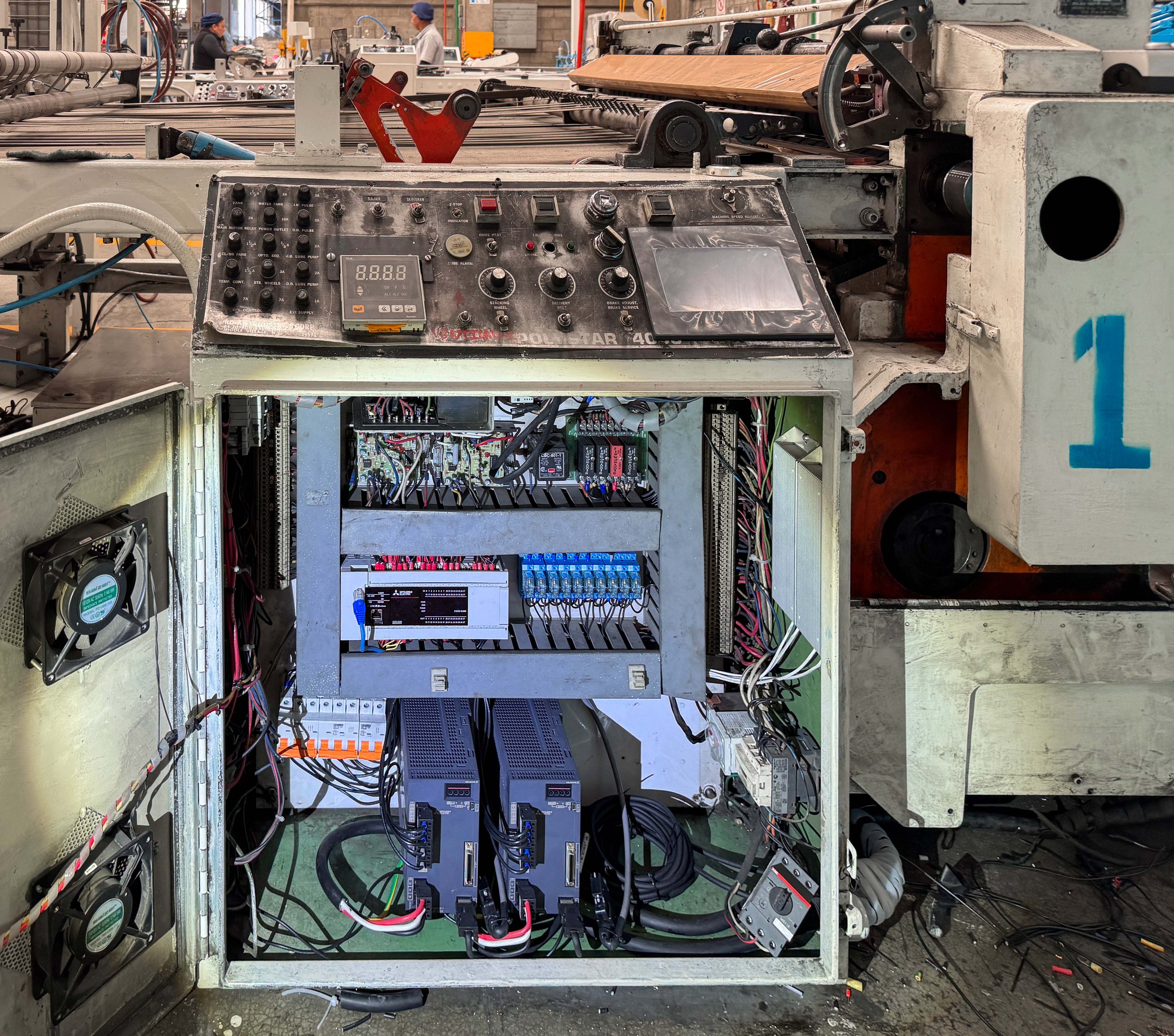

Con el tablero despejado, evaluamos su distribución interna y realizamos los ajustes necesarios para la instalación del nuevo sistema basado en tecnología Mitsubishi. Se diseñó un nuevo esquema eléctrico para la integración del PLC, la pantalla HMI, los servodrives y la resistencia de frenado, asegurando una conexión eficiente y optimizada.

Para poder avanzar al desmontaje del sistema de freno-clutch original, antes realizamos una inspección visual y mecánica para evaluar el estado de los componentes y documentar su configuración inicial.

Empezamos desmontando el sistema freno/clutch del lado del tablero, para continuar con el lado posterior. Una vez desmontado el sistema, limpiamos la zona de montaje, retirando residuos de polvo, grasa y partículas metálicas.

Con el área limpia, nos enfocamos en la adecuación del tablero original donde se instalara 1 servo. Dado que las dimensiones y el sistema de anclaje del servo diferían del equipo anterior, fue necesario realizar cortes precisos en la estructura del tablero para garantizar un montaje adecuado.

Ya que acabamos de desmontar el sistema freno/clutch del lado del tablero, continuamos con el lado posterior. Una vez desmontado el sistema, limpiamos la zona de montaje, retirando residuos de polvo, grasa y partículas metálicas.

Con el área limpia, nos enfocamos en la adecuación del segundo tablero, donde se instalara el segundo servo. Dado que las dimensiones y el sistema de anclaje del servo diferían del equipo anterior, repetimos el paso anterior, cortes precisos en la estructura del tablero para garantizar un montaje adecuado

Una vez montados todos los elementos, verificamos la correcta alimentación y comunicación entre los dispositivos, asegurando que el PLC y la HMI estuvieran correctamente configurados para gestionar el funcionamiento del servo.

Posteriormente, ejecutamos pruebas con material real, ajustando parámetros como velocidad, precisión de corte y sincronización de los mecanismos, asegurando una producción estable y eficiente.

Como parte de la entrega del proyecto, brindamos una capacitación técnica al personal encargado de la operación y mantenimiento de la máquina. Durante esta sesión, explicamos el funcionamiento del nuevo sistema, la interfaz de la HMI, los procedimientos de arranque y paro, y las mejores prácticas para su mantenimiento preventivo.

Adicionalmente, entregamos los diagramas eléctricos y la documentación técnica del sistema, asegurando que el cliente cuente con toda la información necesaria para futuras referencias. También proporcionamos instrucciones sobre la interpretación de alarmas y posibles soluciones ante fallos menores.

Nuestro soporte técnico en México está disponible para resolver dudas, brindar asistencia remota o realizar visitas en caso de requerirse ajustes adicionales.